Preguntas Frecuentes

El disco de ruptura, junto con la válvula de seguridad, es la última barrera de protección del personal y los equipos de proceso contra las sobrepresiones. Es mucha responsabilidad, y afrontarla requiere de conocimiento y experiencia adquirida a lo largo de los años. En esta sección, hemos recopilado una serie de preguntas comunes que suelen surgir en torno a los discos de ruptura. Nuestra intención es proporcionarte información clara y concisa para que puedas comprender mejor su funcionamiento, aplicaciones y mantenimiento. No dudes contactar con nosotros si no encuentras reflejada alguna de tus dudas en esta sección. Nos ayudarás a mejorarla. Queremos ayudarte a obtener el máximo provecho de tus discos de ruptura y maximizar la seguridad y la eficiencia en tus líneas de producción.

General

El disco de ruptura es un dispositivo de seguridad de un solo uso, diseñado para aliviar la presión de un equipo de forma instantánea y sin restricciones. El Disco de Ruptura se diseña para que abra a una presión, temperatura y tolerancia preestablecida pactada con el cliente.

- Presión: El usuario selecciona la presión de apertura igual o inferior a la presión de diseño del equipo que queremos proteger. Debe tenerse en cuenta la contrapresión ya que el disco actúa por la diferencia de presión entre ambos lados de la membrana.

- Temperatura: La temperatura afecta la dureza del material con que se fabrica el disco y, por tanto, la presión de apertura. Al aumentar la temperatura se reblandece el material y al reducirla se endurece. Debe especificarse la temperatura que tendrá el disco en el momento que se prevé la apertura. Podemos ayudarle a predecir la presión de apertura del disco a temperaturas distintas de la especificada.

- Tolerancia: Se acuerda con el fabricante la tolerancia que se acepta para la apertura del disco. Las tolerancias habituales en el mercado son ±5% y ±10%, pero pueden pactarse otras tolerancias tipo +0/-10% o tolerancias mayores, intermedias o inferiores. La tolerancia de apertura esta relacionada con las distintas técnicas disponibles en el mercado para debilitar la membrana y también por las eventuales irregularidades en la estructura del material con que se ha fabricado el disco.

- De un solo uso: Una vez ha abierto, el disco libera la presión del equipo de forma instantánea, sin ninguna restricción y permanece abierto. Debe reemplazarse para continuar la producción.

El disco debe dimensionarse adecuadamente para que pueda liberar la cantidad de fluido del proceso necesario para equilibrar las presiones.

El disco de ruptura esta aceptado y regulada su fabricación, por la Directiva de Equipos a Presión DEP (o PED por sus siglas en ingles) y ASME como dispositivo de seguridad para proteger contra sobrepresiones como dispositivo único o en combinación con la válvula de seguridad.

Los discos pueden fabricarse en una gran diversidad de tamaños y materiales sin caso afectar al precio del disco o al plazo de entrega.

Inoxidable 316, Monel, Inconel, hastelloy, níquel, aluminio o grafito son materiales muy habituales en stock para entrega inmediata.

Referente al tamaño, podemos ofrecer soluciones de catálogo desde DN8 (¼”) hasta DN1100 (44”). El tamaño si que tiene un efecto sobre el precio del disco, pero no especialmente sobre el plazo de entrega.

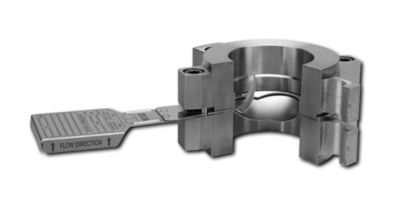

La mayoría de los discos se instalan en un portadiscos. El portadiscos aporta el asiento adecuado para el correcto funcionamiento del disco y minimiza el efecto de las eventuales tensiones del sistema de tuberías y las bridas.

Podemos simplificar afirmando que el disco debe instalarse con portadiscos cuando se le piden altas prestaciones:

- Presión de ruptura muy alta o baja.

- Bajas tolerancias de apertura.

- Alta resistencia a vacío y a ciclos de presión.

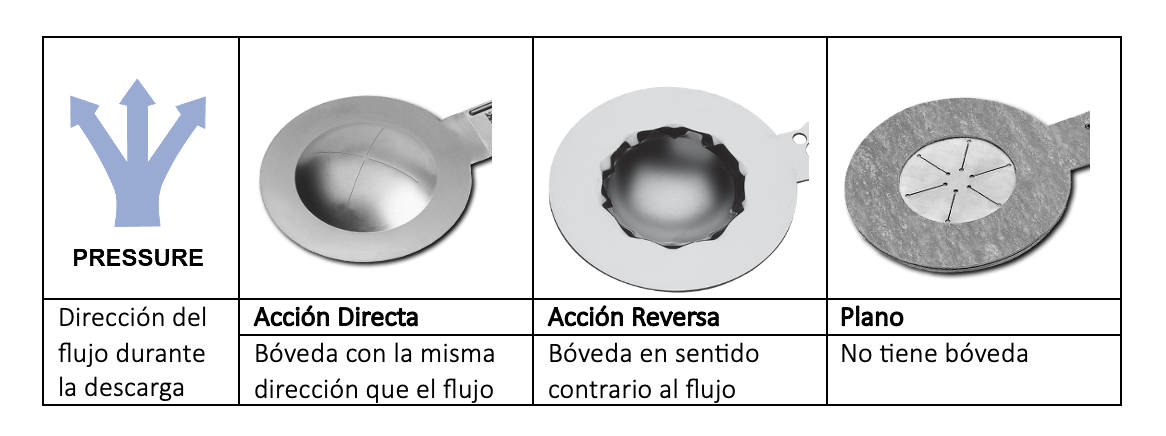

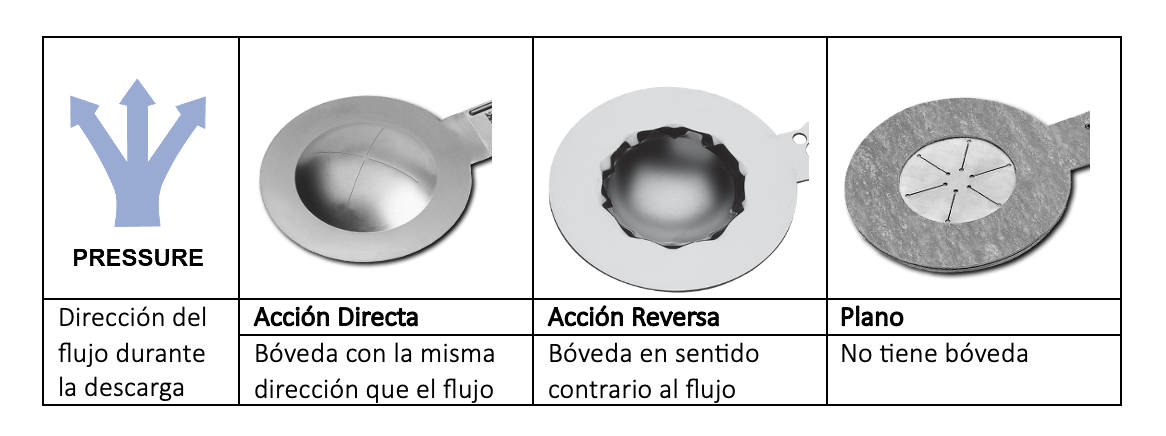

Los discos de ruptura pueden ser planos de acción directa o de acción reversa.

Los discos de acción reversa son los que pueden soportar mejor los ciclos de presión de proceso.

Los discos de acción directa son los que abren más rápidamente y trabajan indistintamente con líquidos y gases en todo el rango de presiones.

Los discos planos se instalan directamente entre bridas, sin necesidad de portadiscos. Se utilizan para proteger equipos con baja resistencia mecánica y presión de trabajo estable.

Lo primero y más importante es que, un disco de ruptura se utiliza para la protección y seguridad de equipos, plantas y personas.

Los sistemas presurizados están a nuestro alrededor. Desde un extintor, el circuito frigorífico de un equipo de aire acondicionado, la red de distribución de agua potable de una ciudad o reactores farmacéuticos donde se sintetizan los reactivos para los medicamentos. Estos equipos presurizados pueden representar una amenaza para las personas que se encuentran a su alrededor y los equipos de proceso de la planta.

Para garantizar la seguridad, los equipos a presión deben construirse cumpliendo una de las dos opciones:

- a. Sean capaces de resistir la presión más elevada que pueda alcanzarse en cualquier escenario de operación por improbable que sea.

- b. Fabricarlo para que resista la presión de operación más el margen de seguridad que considere el propietario para cubrir cierto rango de sobrepresiones. Dado que este equipo no estará protegido frente al peor escenario, deberá equiparse con un sistema de alivio dimensionado para liberar la presión en los escenarios no cubiertos por el margen de seguridad que ha fijado el propietario

El disco de ruptura es un dispositivo de seguridad contra sobrepresiones, reconocido por los principales estándares internacionales para operar sólo o en combinación con la válvula de seguridad.

El principal objetivo es proteger y al mismo tiempo, minimizar el tiempo de mantenimiento del sistema. Los discos de ruptura son dispositivos pasivos de presión sin partes móviles y proporcionan un sellado hermético. Son altamente confiables, y están disponibles en una gran variedad de materiales, incluyendo aquellos resistentes a la corrosión.

Los discos de ruptura han demostrado a lo largo del tiempo ser un dispositivo de seguridad fiable, totalmente estanco y de actuación inmediata ≈ 3 ms hasta apertura total. Algunas de las principales ventajas son:

- Fácil de fabricar en grandes tamaños y/o materiales exóticos sin apenas alterar el plazo de entrega.

- Apertura inmediata y sin restricciones. Da el máximo caudal a la presión de tarado.

- Fácil mantenimiento: inspección visual. No es necesario el retimbrado.

A diferencia de la válvula de seguridad, el disco de ruptura es de un solo uso, no vuelve a cerrar una vez se han equilibrado las presiones.

Un disco de ruptura está formado por una membrana estanca que actúa por presión diferencial. Esto significa que el disco abrirá cuando la diferencia de presiones entre ambos lados de la membrana sea igual a la presión de tarado del disco.

El disco de ruptura se ha diseñado para ser el punto débil del sistema presurizado. El disco de ruptura romperá antes de que el equipo protegido llegue a deformarse. Conforme la presión interna augmenta, la membrana del disco de ruptura se tensiona hasta llegar a romper. La dificultad para el fabricante del disco es poder fabricarlo para que la apertura sea predecible dentro de la tolerancia acordada y el tamaño debe ser suficiente para liberar el caudal necesario para contrarrestar el origen de la sobre presurización.

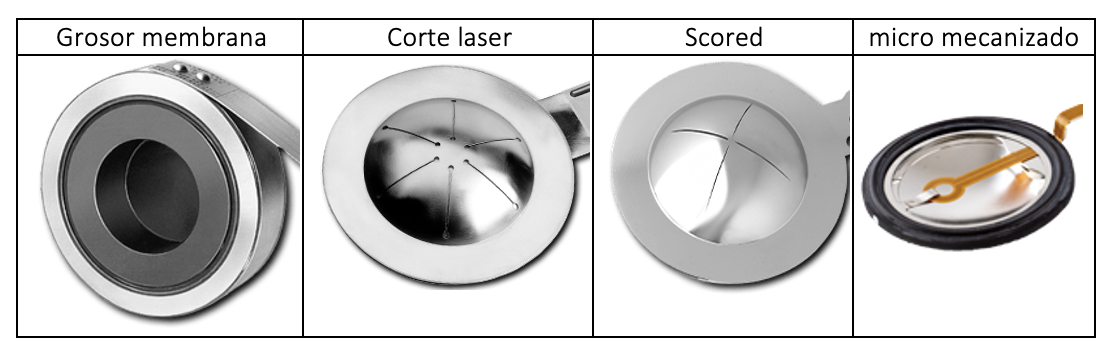

Algunas de las técnicas utilizadas para debilitar la membrana y conseguir que abra a una presión y temperatura determinada y dentro de la tolerancia acordada.

- Controlar el grosor de la membrana.

- Corte laser de la mayor parte del patrón de apertura del disco. El porcentaje no cortado determinará la presión de apertura. Estos discos requieren de un sello para evitar las fugas a través del corte laser. El sello es suficientemente débil como para que no afecte a la presión de apertura.

- Scored: Se aplica presión sobre la superficie del disco mediante una cuchilla para dejar una marca sin llegar a cortarlo. La presión de apertura se controla con la profundidad de la marca sobre el metal.

- Micromecanizado: tornos de CNC marcan el patrón de apertura. La profundidad del marcado determina la presión de ruptura del disco.

Es habitual que el equipo a proteger trabaje en vacío, bien por las condiciones de proceso, durante la limpieza CIP o durante el trasvase del fluido a otros equipos. Puede generarse en el interior del equipo. Dado que el disco de ruptura actúa por presión diferencial, el vacío deberá tenerse en cuenta al especificar la presión de apertura del disco.

El vacío y la contrapresión tienen el mismo efecto sobre el disco de ruptura, ambos parámetros deberán tenerse en cuenta al especificar el disco de ruptura. Podemos fabricar discos que resistan 1.5 bar-g de vacío 😲, o superior!!! 😊

Algunos modelos de discos de ruptura pueden soportar vacío por la propia naturaleza de su diseño sin necesidad de añadir un soporte.

Los modelos que no resisten vacío por su propio diseño, se les puede acoplar un soporte que refuerza la membrana del disco sometida a condiciones de vacío. El soporte de vacío puede abrir junto con el disco o puede tratarse de una malla que el fluido de proceso atraviesa. En cualquier caso, el soporte de vacío reduce el área de alivio efectiva en mayor o menor medida; y aumenta la resistencia al flujo del disco, el valor de Kr suele ser mayor.

Vistas del lado de proceso de tres modelos de discos de ruptura que requiern soporte de vacío

Los discos de ruptura llamados fragmentables son aquellos que al llegar a la presión de apertura estallan en pedazos que salen despedidos impulsados por la presión de proceso. Los fragmentos, si no se conducen a zona segura, podrían dañar al personal de la planta o a los equipos colindantes. Deben tomarse las medidas oportunas para que el sistema descargue a zona segura, normalmente el alcantarillado de la planta o el cubeto.

La tendencia es intentar evitar los discos fragmentables, pero no siempre es posible:

- Los discos de grafito son los que permiten alcanzar las presiones de apertura más bajas.

- El modelo PB metálico de acción directa es el que permite alcanzar las presiones de apertura más elevadas.

- Por lo general, los modelos fragmentables son más económicos que los no fragmentables.

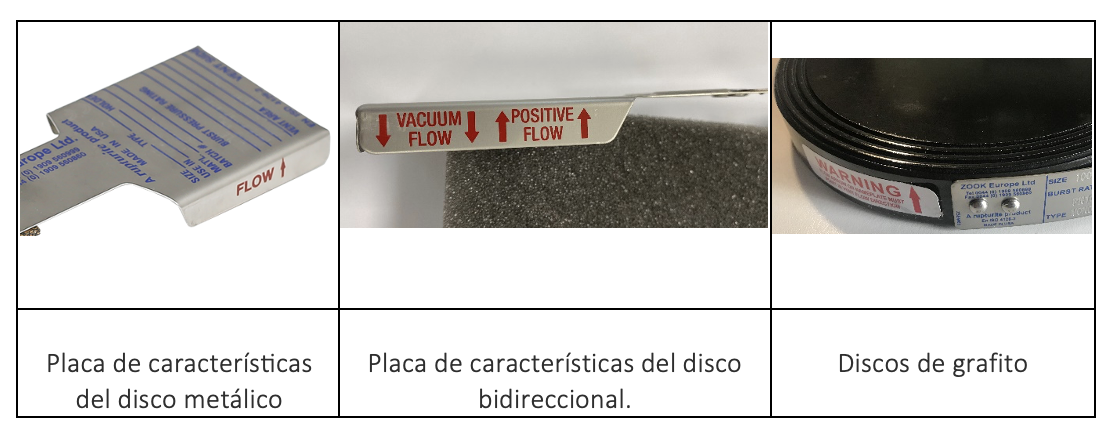

Un disco a prueba de fallos es aquel que, si se instala por error boca abajo, abrirá a una presión inferior a la de tarado.

No todos los discos son a prueba de fallos, por ejemplo los discos tarados por debajo de 1barg con soporte de vacío abrirán a una presión superior a la especificada si se instalan al revés. Para evitar posibles errores, identificamos todos los discos y portadiscos con las flechas del flujo.

Es importante que todo aquel que instale un disco de ruptura entienda la importancia de una correcta instalación. Contacte con nosotros si requiere asistencia durante la instalación o si necesita formación en planta con el personal de mantenimiento.

La principal característica de los discos de ruptura de acción directa es que la bóveda del disco tiene el mismo sentido que el fluido durante la descarga. La membrana de este tipo de discos está en tensión cuando se instala en el equipo presurizado.

La apertura del disco se produce cuando la presión del sistema sobrepasa la tensión máxima permitida por la membrana. Por esta razón, también son conocidos como “discos de carga por tensión”.

Los discos de acción directa son los que pueden alcanzar las mayores y menores presiones de apertura, son los que abren con mayor rapidez, son adecuados para aplicaciones con gases y líquidos y algunos modelos pueden instalarse entre bridas.

La principal característica de los discos de acción reversa es que la bóveda del disco está en sentido contrario al fluido durante la descarga. La membrana de este tipo de discos está en compresión cuando se instala en el equipo presurizado.

La apertura del disco se produce cuando la presión del sistema sobrepasa la capacidad máxima de carga de la bóveda y colapsa, abriéndose a lo largo del patrón de apertura marcado en la membrana.

Los discos reversos soportan mejor los procesos cíclicos de presión que los de acción directa, pueden trabajar hasta el 95% de la presión mínima de apertura sin fatigarlo, algún modelo hasta el 100%. Todos resisten vacío por su diseño, sin necesidad de soporte de vacío. La mayoría son adecuados para servicio con líquidos y gases, pero algunos modelos no son aptos para líquidos a altas presiones de ruptura.

Discos de ruptura planos de acción directa o de acción reversa

La elección de un disco directo o reverso es un proceso complejo que requiere un gran conocimiento sobre el comportamiento del metal en las condiciones de proceso. Depende de una gran cantidad de criterios específicos del disco y de su proceso. Varios modelos pueden encajar con sus necesidades, pero sólo uno es el adecuado para su proceso. Contacte con nosotros para recibir nuestro asesoramiento.

Discos vs Válvulas

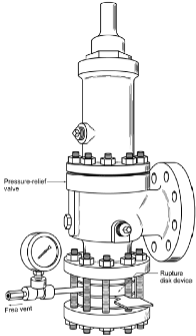

No todos los discos son adecuados para esta aplicación. Si quiere instalarse un disco de ruptura aguas arriba de una válvula de seguridad debe cumplir dos requisitos:

- El disco debe ser no fragmentable. Los fragmentos del disco, después de la apertura, podrían dañar la válvula o evitar el cierre completo de la válvula de seguridad provocando la pérdida del fluido o fugas permanentes.

- El disco debe tener suficiente espacio al abrir para que la membrana no obstruya el flujo a través de la válvula

Recomendamos contactar con un experto para especificar la presión de ruptura del discos y el área de alivio resultante de esta combinación

Cuando queremos aislar una válvula de seguridad del fluido de proceso mediante un disco de ruptura, EN4196-3 y el código ASME requieren colocar una válvula de exceso de flujo para ventear cualquier fluido que pueda presurizar el volumen entre ambos dispositivos. El disco de ruptura abre por presión diferencial, presurizar el volumen entre el disco y la válvula puede derivar en que el disco abra por encima de la presión de diseño del tanque protegido.

Se recomienda también instalar un indicador talle-tale, o chivato, para avisar al operador que algo anormal está pasando ya que este espacio no debería estar nunca presurizado. Pueden utilizarse distintos dispositivos como chivato. Consultar para más información.

Hay varias respuestas a esta pregunta. En primer lugar, si el disco de ruptura que protege a una válvula de alivio del proceso no se rompe debido a la exposición a presiones excesivas del proceso, la válvula se mantendrá limpia y en perfectas condiciones. En consecuencia, los costes de mantenimiento de las válvulas se reducen drásticamente.

En segundo lugar, el aislamiento de las válvulas de alivio con discos de ruptura es algo inteligente desde un punto de vista ambiental. El “sello hermético” de un disco de ruptura evita fugas, filtraciones, goteos y vibraciones

Son varios los beneficios que ofrece la combinación del disco de ruptura con la válvula de seguridad.

En primer lugar, el disco aísla a la válvula del fluido de proceso. Cuando la válvula deba actuar estará en perfectas condiciones ya que la válvula se mantendrá limpia, sin corrosión y libre de obstrucciones por producto solidificado o polimerizado. En este tipo de procesos la instalación del disco de ruptura reduce los costes de mantenimiento de las válvulas.

En segundo lugar, el disco de ruptura ofrece un nivel de estanqueidad muy elevado, la fugacidad estándar de nuestros portadiscos preapretables es del orden de 1 x 10ˉ⁸ mbar l/s lo que se traduce en un beneficio para el medioambiente al reducir las emisiones fugitivas, se reducen las pérdidas de producto y energía de la planta y se evitan los goteos filtraciones y vibraciones aguas debajo de la PSV

Portadiscos

En absoluto, existen varios modelos de disco que no lo requieren a criterio del fabricante.

El portadiscos ofrece el asiento perfecto para que el disco trabaje como se espera: No colapse por vacío, abra dentro de la tolerancia, no fugue… nuestro portadiscos estándar, al ser preapretable ayuda a aislar el disco de las tensiones del sistema de tuberías.

Como norma general diremos que cuando al disco se le exigen altas prestaciones (entre otras, presión de apertura elevada, tolerancia reducida, presión de trabajo cercana a la presión de ruptura, …) el fabricante diseñará el disco con su portadiscos.

La mayoría de los discos de grafito no lo requieren y algunos de los discos metálicos se instalan directamente entre bridas. La mayoría de los discos que no requieren portadiscos están diseñados para bajas presiones de apertura.

Cuando el disco se instala directamente entre bridas es necesario conocer con todo detalle el tipo de brida. La típica especificación “una brida plana DN50 PN10” no sirve y puede generar problemas de incompatibilidad con el disco. En su lugar debería especificarse, por ejemplo, Brida plana DIN2576 DN50 PN10 ID de la tubería de descarga de 51.1mm… El correcto asiento del disco, que este centrado en la brida y que el disco pueda abrir completamente sin obstáculos depende de ello.

Los portadiscos preapretables llevan tornillos de alta resistencia integrados que permiten instalar el disco cómodamente y aplicar un alto par de apriete en la mesa de trabajo. Para presiones de apertura bajas y medias El par de apriete aplicado sobre los tornillos del portadiscos será suficiente para el correcto funcionamiento del disco; para presiones elevadas, será necesario aplicar un par de aprete superior sobre el sistema de bridas.

Algunas de las ventajas de utilizar portadiscos preapretables:

- Es la mejor solución para instalar en reactores vitrificados o de vidrio.

- Reducen el efecto de las tensiones del sistema de tuberías sobre el disco.

- Facilitan el montaje y desmontaje del sistema durante el mantenimiento.

- El portadiscos mantiene la estanqueidad cuando se desinstala del sistema de bridas.

- Nuestro portadiscos preapretable viene con una muesca incorporada en el asiento del disco que proporciona niveles de estanqueidad superiores.

Mantenimiento

Inspección visual. Durante el mantenimiento, el disco debe quitarse del sistema de bridas para realizar una inspección visual. Elimine con un pincel restos de producto que le impidan ver el estado de la membrana. Evite presionar la membrana con los dedos o herramientas duras como un destornillador. El Dispo puede instalarse de nuevo si no presenta daños mecánicos, deformaciones de la membrana ni síntomas de corrosión.

Aconsejamos realizar mantenimientos predictivos y sustituir el disco antes de que presente daños o síntomas de corrosión.

Instalación disco de ruptura

Depende del proceso, no hay una respuesta válida para todas las aplicaciones y cada usuario.

Recibí una queja de un cliente molesto porque el disco abrió sin motivo aparente después de 25 años de servicio. Lamenté el contratiempo del cliente a la vez que puse en valor la larga vida de servicio del disco.

En otros casos, en los que no es posible modificar las condiciones de proceso y no hay espacio para adaptar el disco a esas condiciones, el usuario planifica un programa de mantenimiento predictivo para anticipar el cambio del disco para evitar un paro de emergencia.

Lo más habitual, es cambiar el disco cuando rompe. Si el disco rompe cuando no se espera que lo haga, se analiza el motivo de la apertura y con las conclusiones se toman las decisiones para ajustar el proceso o modificar alguna especificación del disco.

Algunas plantas sustituyen las posiciones críticas en su mantenimiento anual aunque el disco este en perfecto estado.

Esta pregunta se repite con mucha frecuencia y realmente es una buena pregunta. En general, los discos de ruptura pueden almacenarse un tiempo indefinido; sin embargo, hay condiciones de almacenamiento a considerar que podrían afectar el funcionamiento del disco una vez instalado.

Muchos discos de ruptura se envían en cajas y lo habitual es empaquetar un disco por caja. La mejor opción es almacenar los discos en su embalaje. La caja está diseñada para proteger el disco contra la acumulación de polvo y lo protege mecánicamente contra caídas de poca gravedad.

Manéjelo con cuidado. Algunos discos de ruptura parecen robustos, pero en realidad es un instrumento de precisión y puede dañarse fácilmente. Si los discos se retiran de la caja para su inspección antes de colocarlos en el estante, se recomienda siempre manipular el disco por su perímetro y evitar tocar la membrana de ruptura. Un manejo inadecuado podría causar daños inapreciables que podrían afectar críticamente el funcionamiento del disco cuando se ponga en servicio.

Algunos discos de ruptura utilizan Teflon® como sello o revestimiento. Estos revestimientos pueden verse afectados por los cambios de temperatura, provocando que se expandan y contraigan. se recomienda almacenar los discos de ruptura en un ambiente con temperatura controlada.

Deberá prestar atención a la eventual oxidación de los portadiscos fabricados en acero al carbono.

Temperatura

La temperatura de ruptura especificada es la temperatura que se espera tenga el disco en el momento de la apertura. No tiene por qué ser la temperatura de trabajo (aunque habitualmente lo es) ni la temperatura de diseño del equipo protegido.

Si el disco abre a una temperatura diferente a la especificada afectará la presión de apertura. Por lo general,

- El disco de ruptura abrirá a una presión inferior cuando la temperatura de ruptura sea superior a la especificada.

- El disco de ruptura abrirá a una presión superior cuando la temperatura de ruptura sea inferior a la especificada.

El aumento de temperatura debilita la membrana del disco haciendo que abra antes. El fabricante proporciona tablas de conversión para extrapolar la presión de apertura aproximada de un disco de ruptura a diferentes temperaturas. Cuando no se conoce con exactitud la temperatura de apertura, la opción conservadora es tarar el disco a la temperatura más baja.

Cada modelo de disco de ruptura tiene su limitación en la temperatura en función del material utilizado. La presión de apertura tiene que ser controlable y predecible. A elevadas temperaturas la elasticidad de los metales es muy difícil de controlar y deberíamos utilizar tolerancias muy grandes para que los discos se comporten según la especificación.

La presión de ruptura también tiene sus límites. El fabricante limita la presión máxima de ruptura para cada modelo de disco. La presión mínima a la que se puede fabricar un diswco de ruptura depende del modelo, el material y tamaño del disco.

En los casos que la temperatura de proceso o la temperatura de ruptura es superior a la temperatura máxima que soporta el disco, es posible añadir un aislante térmico que evite alcanzar la temperatura máxima permitida por el fabricante para ese modelo de disco.

Las pruebas de ruptura del disco deben realizarse con el escudo térmico colocado.

Sensores

Podemos ofrecerle una gran variedad de sensores e indicadores de ruptura. Normalmente son elementos no reutilizables, deben reponerse después de la apertura del disco. Los indicadores pueden estar integrados en el disco de ruptura o instalado aguas abajo del disco.

La mayoría de los indicadores se trata de un contacto eléctrico normalmente cerrado que se abre al romperse el disco.

Para más información, visite nuestra página de accesorios o contacte con nosotros.

Al igual que con los discos de ruptura, encontrará las instrucciones de montaje dentro de la caja de cada indicador para su correcta instalación. Los indicadores de ruptura BA y RDI se coloca a la salida del portadiscos y hace la función de junta entre el portadiscos y la brida que acompaña aguas abajo. También pueden instalarse entre bridas aguas abajo del portadiscos.

Si el fluido es combustible y su instalación requiere cumplir con la directiva ATEX, necesitará una barrera galvánica con certificado ATEX que sea adecuada para que la intensidad de corriente que llegue al indicador no pueda generar una fuente de ignición efectiva para su fluido. Los indicadores de ruptura BA, BI y RDI son elementos simples sin fuentes de ignición propias y por tanto no requieren certificado ATEX.

Contacte con nosotros si requiere una copia de las instrucciones de montaje o información adicional sobre un producto específico.

Prescripción

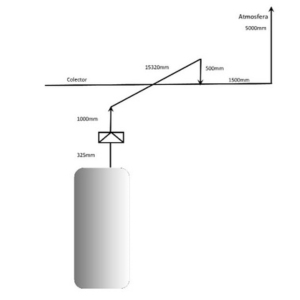

¡Sin problemas! le ayudaremos a dimensionar el disco siguiendo los requisitos de EN4126 (DEP) ASME XIII o API520. Los distintos estándares dan fórmulas más o menos sencillas según el método de coeficiente de descarga para los casos en que el disco está instalado sobre el equipo, descarga directamente a la atmósfera y el fluido no cambia de fase durante la descarga.

En el caso de descarga conducida de un fluido homogéneo en una sola fase, los mismos estándares sugieren aplicar el método de resistencia al flujo (KR) en el que se suman las resistencias que se oponen al flujo de todos los elementos del sistema de descarga, entre otros: la entrada al conducto, el disco de ruptura, los metros de tubería, el número de codos, eventuales contracciones del conducto y la tobera de descarga.

Para fluidos bifásicos, normalmente líquidos sobrecalentados que evaporan durante la descarga podemos utilizar el método w o el método de integración numérica, ambos recogidos por EN4126-10 y API520.

También podemos calcular el caudal y el área de alivio necesaria para el venteo normal y el venteo de emergencia (fuego externo) según los métodos descritos en EN 23800 y API2000.

La tabla para el hexano nos da un valor aproximado normalmente conservador; la ecuación (14) utiliza las propiedades específicas del fluido, puro o mezcla.

Disponemos de una amplia base de datos de los productos químicos más utilizados en la industria con los parámetros termodinámicos necesarios para el cálculo del área de alivio.

Una de las mejores recompensas que recibimos es cuando un cliente nos reconoce “En esa ocasión el disco nos salvó el tanque” pero todos sabemos que no es sólo una cuestión te costes, detrás de esa rotura del disco podía haber vidas humanas en juego.

Sin embargo, muchas aperturas no están justificadas por las presiones registradas en el controlador. Encontrar el motivo de las aperturas inesperadas no es sencillo y requiere involucrar a personal de mantenimiento, ingeniería y el fabricante del disco. Algunas de las causas de aperturas no previsibles pueden ser:

- Instalación: es importante que el disco este centrado en la brida y con un par de apriete homogéneo. El par de apriete debe aplicarse por pasos y siguiendo el patrón de roscado en cruz. Encontrará la información en las instrucciones de montaje o contacte con nosotros.

- Para los discos que se instalan entre bridas, el correcto funcionamiento del disco requiere de la correcta especificación de las bridas. Estándar, tipo, clase o PN, ID de la tubería, si aplica y si la brida es plana o con resalte… cuesta mucho recibir la información detallada, más allá del “brida loca DN50 PN10…)

- El ratio operativo del disco. En todas nuestras ofertas encontrará el rango de presión de trabajo máxima recomendada. El fabricante especifica para cada modelo de disco el porcentaje máximo de la presión mínima de apertura que la presión de trabajo puede alcanzar para evitar la rotura prematura del disco por fatiga. Este porcentaje varía del 50% al 95% para la mayoría de los discos.

- Durante la especificación del disco no se tuvieron en cuenta determinados equipos de proceso que pueden afectar la vida del disco o su correcto funcionamiento.

- El proceso no esta funcionando como se diseñó y aparecen picos de presión o temperatura, vibraciones, o sencillamente se ha sobrepasado la presión mínima de ruptura.

Si cree que no obtiene la vida útil que necesita de su disco de ruptura, contacte con nosotros, nos gustará tener la oportunidad de hablar sobre sus condiciones de operación, y tal vez, encontrar el origen de las aperturas inesperadas que le permitan ajustar el proceso o recomendarle un diseño del disco que se adapte mejor a su proceso.

El disco debe llevar el marcado CE si va a operar dentro del territorio de la UE, es de obligado cumplimiento. El coste del certificado se incluye en el disco ya que no es opcional.

El marcado ASME es obligatorio en algunos estados de USA y en Canadá, en otros estados es posible pedir el disco según ASME, pero sin necesidad del marcado ni del certificado. El precio del disco varía si se fabrica según ASME o si se incluye el marcado ASME.

Rusa y China requieren su propio marcado, el resto de países suele aceptar el marcado ASME o CE.

Algunos modelos de discos físicamente pueden instalarse (caben) en los portadiscos de otros fabricantes. Sin embargo, desaconsejamos esta práctica como norma por varios motivos:

- ASME desautoriza esta práctica y especifica que el portadiscos debe suministrarlo el mismo fabricante que el disco.

- ASME requiere que las pruebas de ruptura se realicen en el portadiscos del mismo fabricante. EN especifica que el portadiscos debe ser idéntico.

- Al usuario le interesa unificar responsabilidades en un solo fabricante. Si el disco fuga o no abre cuando se espera, será difícil determinar si el origen del problema está en el portadiscos o en el disco.